Data publikacji: 14-11-2024 | Data aktualizacji: 14-11-2024 | Autor: Mateusz Ciećwierz

Podstawowe pojęcia w CNC, które warto znać

W dzisiejszym artykule przyjrzymy się kluczowym pojęciom związanym z technologią CNC, które każdy, kto chce zacząć swoją przygodę z obróbką numeryczną, powinien znać. Obrabiarki CNC, czyli sterowane numerycznie, rewolucjonizowały przemysł wytwórczy, umożliwiając precyzyjne i powtarzalne wykonywanie skomplikowanych detali. Poznajmy podstawy, które są niezbędne do zrozumienia tej fascynującej technologii.

CNC - Computer Numerical Control

CNC to skrót od Computer Numerical Control, co oznacza komputerowe sterowanie numeryczne. Jest to technologia polegająca na wykorzystaniu komputera do automatycznego sterowania obrabiarką. Proces ten polega na przetwarzaniu kodów G, które zawierają informacje na temat ruchów narzędzia, prędkości i trajektorii. Dzięki temu możliwe jest wykonywanie złożonych operacji z wysoką precyzją. CNC pozwala na automatyzację wielu procesów produkcyjnych, co znacząco wpływa na efektywność pracy oraz zmniejszenie ryzyka popełniania błędów ludzkich.

W porównaniu do tradycyjnych metod obróbki, CNC oferuje większą elastyczność i precyzję, a także możliwość pracy nad wieloma identycznymi komponentami w krótszym czasie. Automatyzacja obróbki pozwala również na redukcję kosztów produkcji, ponieważ eliminuje potrzebę ciągłego nadzoru operatora.

Kod G (G-code)

Kod G (G-code) to język programowania używany w CNC do sterowania maszynami. Każda komenda w kodzie G określa konkretne zadania, jakie maszyna ma wykonać – może to być ruch w osi X, Y lub Z, zmiana narzędzia, lub regulacja prędkości posuwu. Zrozumienie podstawowych komend G jest kluczowe dla każdej osoby pracującej z CNC. Kod G jest standardem w przemyśle obróbki, a jego znajomość pozwala na pełną kontrolę nad maszyną.

Kod G jest stosunkowo prosty w nauce, ale istnieje wiele komend, które mogą być używane w różnych sytuacjach. Na przykład komendy G01 i G00 są odpowiedzialne za ruch liniowy – G01 służy do ruchu z prędkością posuwu, natomiast G00 to szybki ruch do określonej pozycji. Inne komendy, takie jak G02 i G03, kontrolują ruchy po łuku, co pozwala na precyzyjne frezowanie zakrzywionych powierzchni.

Oś X, Y, Z

W systemie CNC maszyny poruszają się wzdłuż trzech głównych osi: X (lewo-prawo), Y (przód-tył) oraz Z (góra-dół). Dzięki połączeniu ruchów wzdłuż tych osi, narzędzie może pracować w trzech wymiarach, co pozwala na tworzenie skomplikowanych kształtów i detali. Niektóre maszyny CNC, takie jak frezarki 5-osiowe, mają dodatkowe osie, które pozwalają na jeszcze bardziej zaawansowane operacje.

Dodatkowe osie, takie jak A, B i C, umożliwiają ruch obrotowy, co znacznie poszerza możliwości obróbki. Na przykład frezarki 5-osiowe mogą obracać narzędzie wokół dodatkowych osi, co pozwala na skomplikowane operacje frezowania, które wcześniej były niemożliwe lub wymagały wielu ustawień.

CAM - Computer-Aided Manufacturing

CAM to technologia wspomagająca proces produkcji za pomocą komputerów. Oprogramowanie CAM jest używane do generowania kodu G na podstawie modeli 3D. Dzięki temu projektanci i operatorzy maszyn mogą w łatwy sposób przekształcić swoje projekty w rzeczywistość, minimalizując ryzyko błędów i optymalizując proces obróbki.

CAM pozwala na automatyzację procesu tworzenia ścieżek narzędzi, co jest niezwykle istotne, szczególnie w przypadku skomplikowanych projektów. Dzięki CAM można również symulować cały proces obróbki, co pozwala na wykrycie ewentualnych problemów jeszcze przed rozpoczęciem produkcji. To znacząco zmniejsza ryzyko uszkodzenia materiału czy narzędzia.

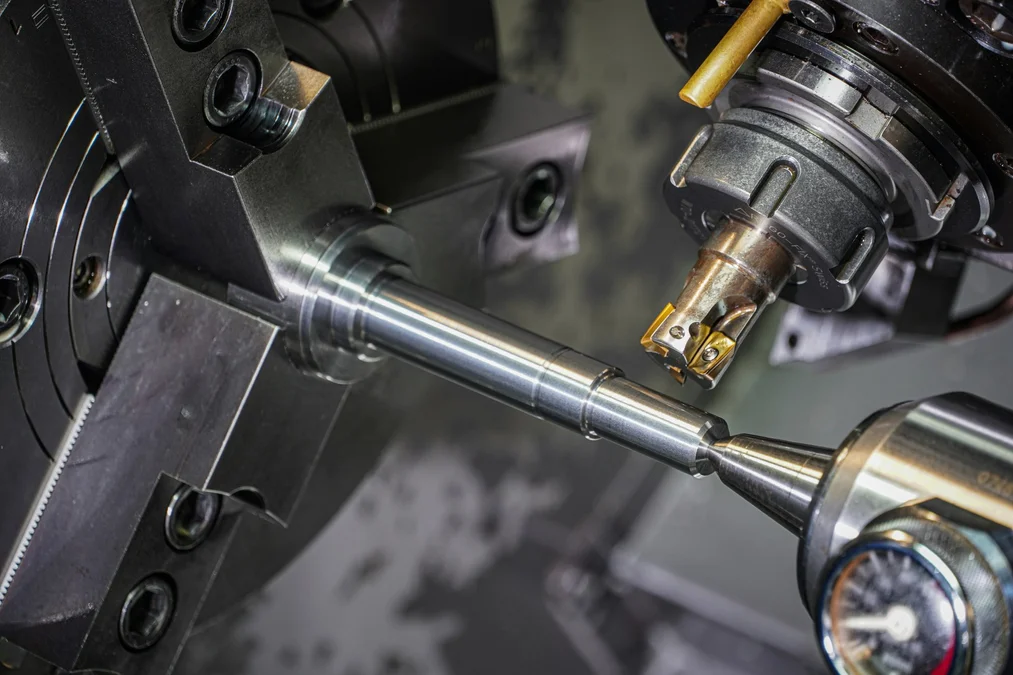

Narzędzie skrawające

Narzędzia skrawające są podstawowymi elementami używanymi w maszynach CNC do obróbki materiałów. Mogą to być frezy, wiertła, tokarki, a także inne narzędzia specjalistyczne. Wybór odpowiedniego narzędzia zależy od rodzaju materiału, który chcemy obrabiać, oraz od specyfiki operacji, którą zamierzamy przeprowadzić.

Narzędzia te wykonane są zazwyczaj z bardzo twardych materiałów, takich jak węglik spiekany, stal szybkotnąca (HSS), ceramika czy diament. Wybór odpowiedniego narzędzia jest kluczowy dla uzyskania wysokiej jakości powierzchni oraz efektywności procesu. Na przykład w obróbce aluminium często używa się narzędzi z powłoką tytanową, która zwiększa odporność na ścieranie i wydłuża żywotność narzędzia.

Prędkość posuwu i obrotowa

Prędkość posuwu (feed rate) określa, jak szybko narzędzie przesuwa się względem materiału. Prędkość obrotowa (spindle speed) natomiast określa, jak szybko obraca się wrzeciono z narzędziem. Oba te parametry mają kluczowy wpływ na jakość obróbki i trwałość narzędzia. Optymalne ustawienie tych parametrów jest niezbędne, aby uzyskać pożądany efekt bez uszkodzenia materiału lub narzędzia.

Ustawienia prędkości posuwu i obrotowej zależą od wielu czynników, takich jak rodzaj materiału, narzędzie, głębokość skrawania i rodzaj operacji. Na przykład w przypadku obróbki metali twardych, takich jak stal nierdzewna, zaleca się niższą prędkość obrotową i większy posuw, aby zapobiec przegrzewaniu narzędzia.

Offsety narzędziowe

Offsety narzędziowe to ustawienia, które pozwalają maszynie zrozumieć dokładne położenie narzędzia w przestrzeni roboczej. Dzięki offsetom możliwe jest precyzyjne ustawienie narzędzia na odpowiedniej wysokości oraz w odpowiedniej odległości od materiału. Jest to szczególnie ważne przy zmianach narzędzi, aby uniknąć kolizji i zapewnić powtarzalność produkcji.

Offsety mogą obejmować zarówno korekty pozycji narzędzia, jak i długości narzędzia. Dzięki odpowiednim offsetom operator może ustawić różne narzędzia w tej samej maszynie i mieć pewność, że każde z nich znajdzie się dokładnie tam, gdzie powinno, podczas pracy. To znacznie przyspiesza proces wymiany narzędzi i eliminuje konieczność ciągłego ręcznego ustawiania ich pozycji.

Blok roboczy (Workpiece)

Blok roboczy to materiał, który podlega obróbce na maszynie CNC. Może to być metal, drewno, tworzywo sztuczne lub inny materiał. Kluczowym krokiem przed rozpoczęciem obróbki jest odpowiednie zamocowanie bloku, aby zapewnić jego stabilność podczas pracy maszyny.

Prawidłowe zamocowanie bloku roboczego jest kluczowe dla uzyskania wysokiej jakości obróbki. W zależności od rodzaju maszyny i materiału, stosuje się różne metody mocowania, takie jak imadła, płyty magnetyczne, uchwyty próżniowe czy zaciski mechaniczne. Niewłaściwe mocowanie może prowadzić do przesunięć materiału, co z kolei może wpłynąć na dokładność obróbki.

Symulacja

Symulacja to proces testowania programu CNC przed jego wdrożeniem na maszynie. Dzięki oprogramowaniu CAM możliwe jest wizualizowanie ruchów narzędzia i sprawdzanie ewentualnych błędów w kodzie. Symulacje pozwalają operatorom upewnić się, że program działa zgodnie z oczekiwaniami, co minimalizuje ryzyko uszkodzenia maszyny lub materiału.

Symulacja jest również pomocna w optymalizacji czasu obróbki. Można dzięki niej sprawdzić, które ruchy narzędzia można przyspieszyć lub zoptymalizować, aby cały proces był bardziej efektywny. To również doskonały sposób na naukę – operatorzy mogą zrozumieć, jak ich program będzie działał w praktyce, bez ryzyka uszkodzenia maszyny lub narzędzi.

Postprocesor

Postprocesor to element oprogramowania CAM, który przetwarza dane z modelu CAD na kod G dostosowany do konkretnej maszyny CNC. Każda maszyna może mieć specyficzne wymagania dotyczące kodu, dlatego postprocesory są kluczowe, aby zapewnić kompatybilność programu z danym urządzeniem.

Postprocesory są konfigurowane indywidualnie dla każdej maszyny, co oznacza, że mogą generować kod dostosowany do jej specyficznych potrzeb. To niezwykle ważne, ponieważ nawet niewielkie różnice między maszynami mogą prowadzić do błędów w wykonaniu obróbki. Właściwe skonfigurowanie postprocesora zapewnia, że maszyna będzie wykonywała wszystkie operacje zgodnie z planem, co wpływa na jakość i precyzję wykonania detali.

Interfejs HMI (Human-Machine Interface)

Interfejs HMI to panel sterowania, który pozwala operatorowi na bezpośrednie komunikowanie się z maszyną CNC. Na interfejsie HMI można monitorować parametry maszyny, wprowadzać korekty ustawień, a także uruchamiać i zatrzymywać programy. Dzięki nowoczesnym rozwiązaniom, interfejsy te są intuicyjne w obsłudze i często wyposażone w ekrany dotykowe, co ułatwia pracę operatorowi.

Programowanie parametryczne

Programowanie parametryczne to zaawansowana metoda tworzenia programów CNC, w której używa się zmiennych do definiowania wartości takich jak długość, szerokość, głębokość cięcia itp. Dzięki programowaniu parametrycznemu możliwe jest tworzenie bardziej elastycznych i uniwersalnych programów, które mogą być łatwo dostosowywane do różnych zadań bez konieczności ich całkowitego przepisania.

SPRAWDŹ - KURS ONLINE INVENTOR OD PODSTAW

Kompensacja narzędzia

Kompensacja narzędzia to funkcja, która pozwala na uwzględnienie rzeczywistych wymiarów narzędzia skrawającego podczas pracy maszyny CNC. Narzędzie może mieć nieco inne wymiary niż te, które zostały zaplanowane, co może wpłynąć na dokładność obróbki. Dzięki kompensacji narzędzia maszyna może automatycznie dostosować trajektorię ruchu, aby skompensować te różnice, co pozwala na uzyskanie dokładniejszych wyników.

Podsumowanie

Poznanie podstawowych pojęć związanych z CNC to pierwszy krok do zrozumienia tej zaawansowanej technologii. Obróbka numeryczna otwiera ogromne możliwości w świecie produkcji, pozwalając na tworzenie skomplikowanych form z niespotykaną dotąd precyzją i powtarzalnością. Pamiętaj, że kluczem do sukcesu w pracy z CNC jest ciągłe poszerzanie wiedzy i praktyczne doskonalenie umiejętności. Niezależnie od tego, czy jesteś początkującym, czy doświadczonym operatorem, warto inwestować czas w naukę i doskonalenie swoich umiejętności, aby jak najlepiej wykorzystać potencjał technologii CNC.

Technologia CNC ewoluuje wraz z rozwojem nowych materiałów, narzędzi i oprogramowania, dlatego warto być na bieżąco z nowinkami technologicznymi. Ostatecznie, praca z CNC to nie tylko umiejętność obsługi maszyn, ale także zdolność do myślenia analitycznego, rozwiązywania problemów oraz kreatywnego podejścia do realizacji projektów. Dzięki temu można tworzyć rzeczy naprawdę wyjątkowe i dokładne, spełniające najwyższe standardy jakościowe.

Przeczytaj o programie Inventor na naszym blogu

-

![Jakie materiały można obrabiać na maszynach CNC? Poradnik]()

Jakie materiały można obrabiać na maszynach CNC? Poradnik

Przegląd materiałów obrabianych na maszynach CNC: metale, drewno, plastiki i kompozyty. Omówienie technik i parametrów precyzyjnej obróbki. -

![G-code - Co to jest i do czego służy? Przewodnik po G-kodach]()

G-code - Co to jest i do czego służy? Przewodnik po G-kodach

Wprowadzenie do G-kodów, czyli języka używanego do programowania maszyn CNC. -

![Historia technologii CNC – od ręcznych maszyn po pełną automatyzację]()

Historia technologii CNC – od ręcznych maszyn po pełną automatyzację

Poznaj fascynującą historię technologii CNC — od ręcznych maszyn po pełną automatyzację — i odkryj, jak wpłynęła na współczesny przemysł! -

![Co to jest CNC i jak działa? - Przewodnik dla początkujących]()

Co to jest CNC i jak działa? - Przewodnik dla początkujących

Czym jest CNC i jak działa? Dowiedz się, jak technologia CNC rewolucjonizuje przemysł, zapewniając precyzję i automatyzację produkcji.

Chcesz poznać program Inventor? Sprawdź nasz darmowy kurs online!

Jakiego oprogramowania chcesz się nauczyć?

-

Sketchup

Liczba dostępnych kursów: 35

Łączny czas trwania kursów: 186 godzin![]()

-

3ds Max

Liczba dostępnych kursów: 28

Łączny czas trwania kursów: 322 godzin![]()

-

Archicad

Liczba dostępnych kursów: 25

Łączny czas trwania kursów: 138 godzin![]()

-

Revit

Liczba dostępnych kursów: 18

Łączny czas trwania kursów: 89 godzin![]()

Szukasz czegoś innego?