Data publikacji: 13-11-2024 | Data aktualizacji: 13-11-2024 | Autor: Mateusz Ciećwierz

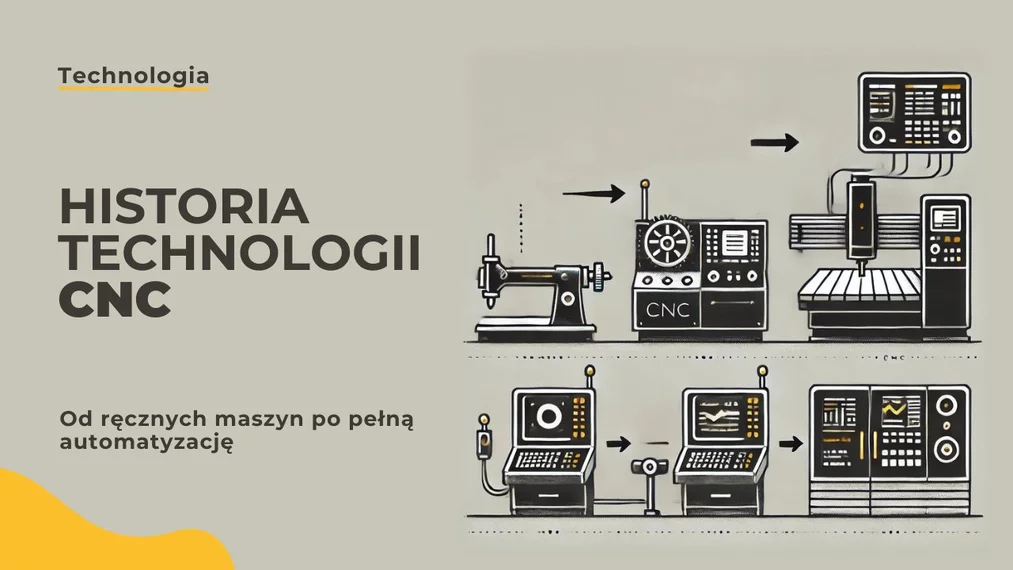

Historia technologii CNC – od ręcznych maszyn po pełną automatyzację

Technologia CNC (Computer Numerical Control) jest jednym z kamieni milowych współczesnej produkcji, który odmienił przemysł wytwórczy i przyczynił się do rewolucji w wielu sektorach gospodarki. Od pierwszych ręcznych maszyn, przez mechanizmy sterowane kartami perforowanymi, aż po pełną automatyzację – historia CNC to historia stopniowego wyzwalania siły ludzkich rąk i umysłów, aby dostarczać coraz bardziej precyzyjne i wydajne metody produkcji. W poniższym artykule przeniesiemy się w czasie, by przyjrzeć się kluczowym etapom rozwoju technologii CNC, od prostych maszyn do pełnej automatyzacji i integracji z nowoczesnymi systemami produkcyjnymi.

Kluczowe wnioski:

- Technologia CNC wywodzi się z ręcznych maszyn sterowanych przez operatorów, które były wykorzystywane do produkcji precyzyjnych elementów.

- Pierwsze maszyny numeryczne powstały w latach 40. XX wieku i były sterowane przy pomocy kart perforowanych.

- W latach 50. rozwój technologii numerycznej przyśpieszył dzięki zaangażowaniu amerykańskiej armii, która finansowała badania nad ulepszaniem produkcji samolotów.

- Wprowadzenie komputerów w latach 70. przyczyniło się do powstania współczesnych maszyn CNC, pozwalających na bardziej precyzyjną i elastyczną produkcję.

- Współczesne maszyny CNC są integralną częścią Przemysłu 4.0, gdzie komunikują się z innymi systemami i są sterowane w sposób zautomatyzowany.

- Automatyzacja w produkcji pozwala na skrócenie czasu realizacji zamówień, zmniejszenie liczby błędów oraz optymalizację kosztów produkcji.

Początki maszyn i wprowadzenie sterowania numerycznego

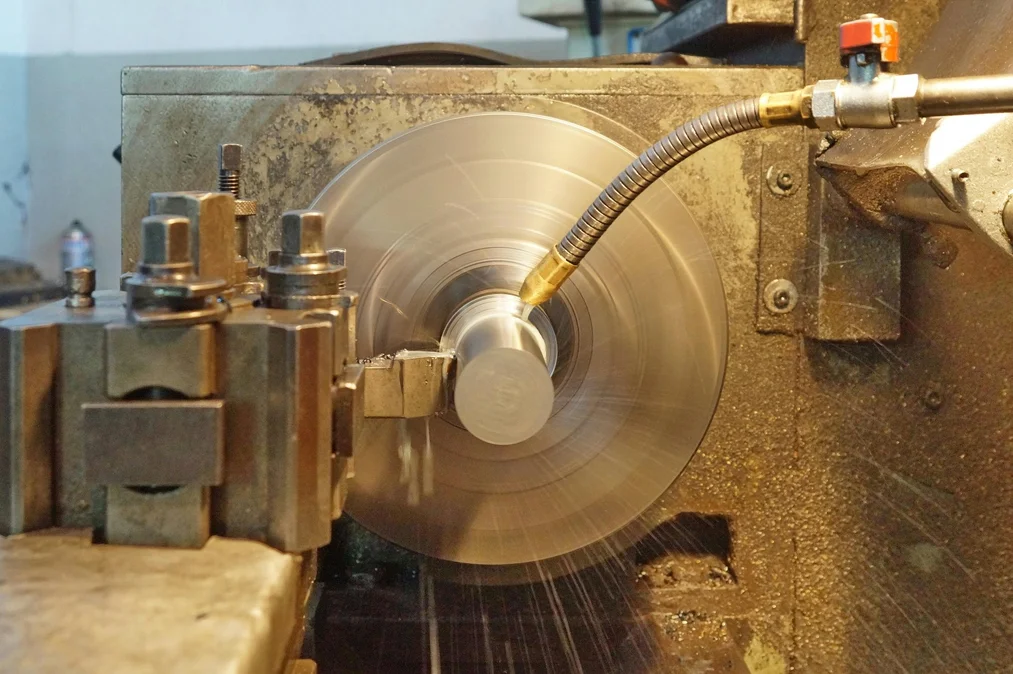

Pierwsze ręczne maszyny, takie jak tokarki i frezarki, były obsługiwane wyłącznie przez operatorów, wymagając od nich wysokich umiejętności manualnych i znajomości zasad obróbki. W okresie rewolucji przemysłowej doskonalono konstrukcje maszyn, ale dopiero w latach 40. XX wieku zrodziła się koncepcja sterowania numerycznego (NC) – technologii, która miała odciążyć ludzi od żmudnego operowania maszynami.

Sterowanie numeryczne polegało na użyciu zewnętrznych instrukcji do sterowania ruchami maszyny. Był to pierwszy krok w kierunku automatyzacji procesów wytwórczych, który umożliwił wprowadzenie precyzyjniejszych metod produkcji. Pierwsze maszyny NC były stosunkowo prymitywne w porównaniu z dzisiejszymi standardami, ale ich pojawienie się otworzyło drogę do przyszłych innowacji w dziedzinie automatyzacji.

Maszyny NC – droga do CNC

Początki sterowania numerycznego były związane z użyciem kart perforowanych, które określały trajektorię narzędzia skrawającego. Badania prowadzone przez Johna Parsonsa we współpracy z MIT zaowocowały pierwszymi maszynami NC, które stanowiły przełom w produkcji precyzyjnych części, szczególnie w przemyśle lotniczym. Maszyny te umożliwiły szybkie i powtarzalne wytwarzanie elementów o skomplikowanych kształtach, co znacznie przyspieszyło rozwój przemysłu.

W latach 50. XX wieku amerykańska armia dostrzegła potencjał sterowania numerycznego w produkcji części samolotowych i zaczęła finansować badania nad rozwojem tej technologii. To przyczyniło się do dalszego postępu w automatyzacji i standaryzacji procesów produkcyjnych. Maszyny NC były prekursorem współczesnych systemów CNC, ale ich obsługa wciąż wymagała dużej precyzji i wiedzy ze strony operatorów.

Era CNC – komputeryzacja procesów produkcji

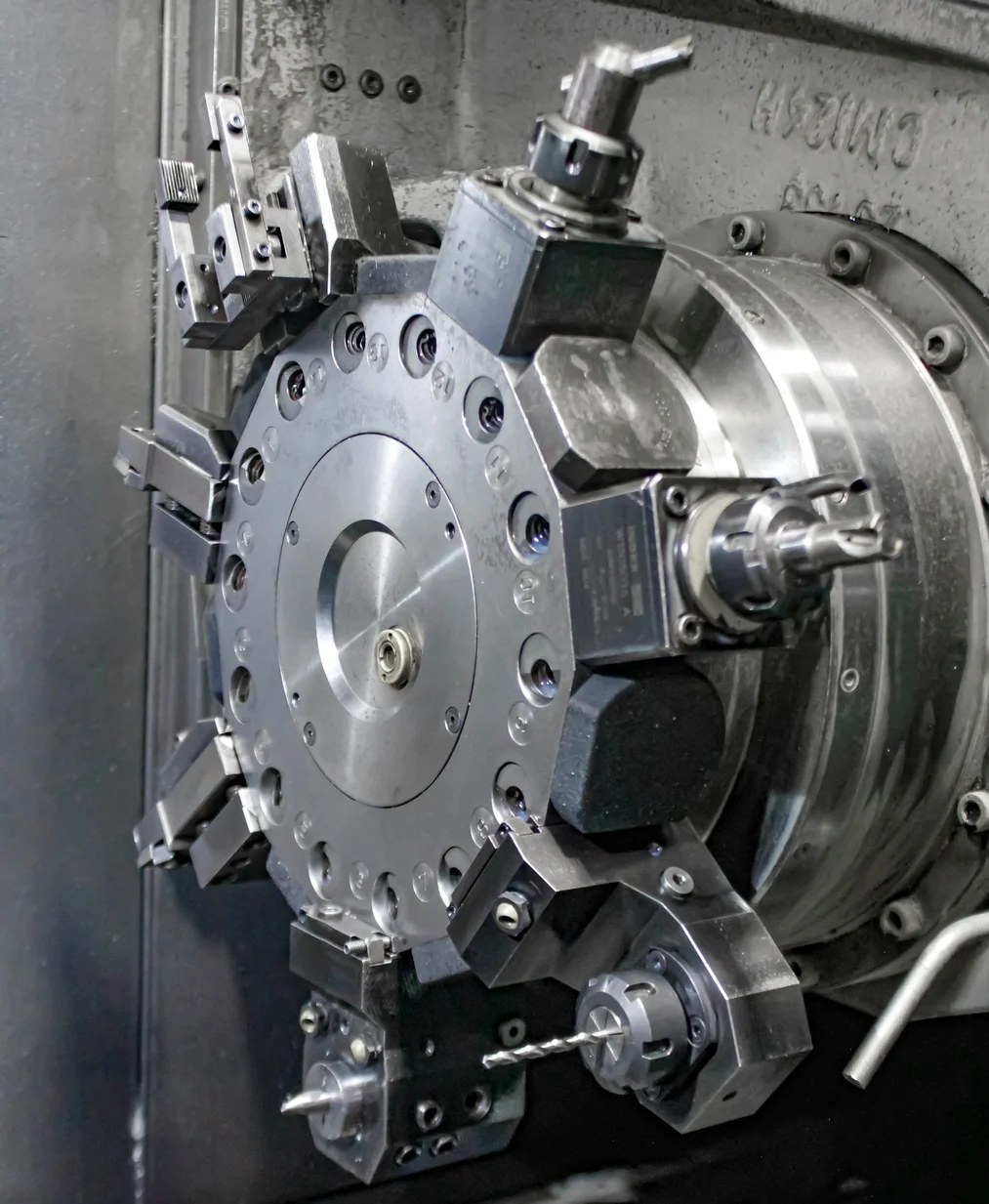

W latach 70. nastąpiło przekształcenie technologii NC w CNC, dzięki zastosowaniu mikroprocesorów i komputerów. Pozwoliło to na bardziej elastyczne sterowanie maszynami, co otworzyło nowe możliwości produkcyjne. Maszyny CNC mogły być programowane, co eliminowało konieczność używania kart perforowanych i umożliwiało szybsze dostosowanie procesu produkcji do indywidualnych potrzeb klientów.

Komputeryzacja maszyn przyniosła wiele korzyści, takich jak zwiększenie precyzji, możliwość wykonywania bardziej skomplikowanych operacji oraz integracja z innymi systemami produkcyjnymi. Wprowadzenie języków programowania, takich jak G-code, umożliwiło dokładne definiowanie trajektorii narzędzi oraz parametrów obróbki, co z kolei przełożyło się na lepszą jakość i powtarzalność wytwarzanych produktów.

Jednym z kluczowych aspektów technologii CNC było wprowadzenie programowania offline, co oznaczało, że operatorzy mogli tworzyć i testować programy obróbki na komputerach, zanim zostały one zastosowane na maszynach. To znacznie skróciło czas przygotowania produkcji i zmniejszyło ryzyko błędów, co miało ogromne znaczenie dla przemysłu motoryzacyjnego, lotniczego i innych gałęzi, gdzie precyzja jest kluczowa.

Automatyzacja i Przemysł 4.0

Obecnie technologia CNC jest kluczowym elementem automatyzacji produkcji i częścią Przemysłu 4.0, w którym maszyny komunikują się ze sobą oraz z innymi systemami zarządzania produkcją. Integracja CNC z robotami przemysłowymi i systemami ERP pozwala na stworzenie inteligentnych fabryk, w których procesy są monitorowane i optymalizowane w czasie rzeczywistym. Dzięki temu współczesne linie produkcyjne są bardziej efektywne, a koszty wytwarzania niższe.

Przemysł 4.0 to koncepcja, która opiera się na pełnej integracji technologii informacyjnych z procesami produkcyjnymi. Maszyny CNC wyposażone w czujniki mogą gromadzić dane dotyczące stanu technicznego, co umożliwia predykcyjne utrzymanie ruchu (predictive maintenance). Dzięki temu awarie mogą być przewidywane, zanim faktycznie wystąpią, co minimalizuje przestoje i maksymalizuje efektywność produkcji.

Integracja CNC z robotami przemysłowymi umożliwia automatyzację całych procesów produkcyjnych, od załadunku surowców, przez obróbkę, aż po pakowanie gotowych produktów. Tego typu automatyzacja jest szczególnie widoczna w przemyśle motoryzacyjnym, gdzie linie produkcyjne działają praktycznie bez przerwy, a każda operacja jest monitorowana i optymalizowana przez systemy komputerowe.

Przyszłość technologii CNC

Technologia CNC będzie dalej ewoluować, idąc w kierunku jeszcze większej automatyzacji oraz współpracy z innymi technologiami, takimi jak druk 3D czy sztuczna inteligencja. Już teraz masowo wdrażane są systemy, które monitorują stan maszyn, przewidują awarie i pomagają optymalizować zużycie surowców. Rozwój oprogramowania pozwala na tworzenie coraz bardziej zaawansowanych modeli obróbki, co z kolei otwiera nowe możliwości dla projektantów i inżynierów.

Jednym z kierunków rozwoju jest integracja technologii CNC z drukiem 3D, co umożliwia tworzenie hybrydowych systemów produkcji, łączących tradycyjną obróbkę skrawaniem z addytywnym wytwarzaniem. Tego typu podejście pozwala na szybsze prototypowanie i wytwarzanie skomplikowanych elementów, które wcześniej były trudne do wykonania przy użyciu jedynie tradycyjnych metod.

W przyszłości spodziewamy się również większego wykorzystania sztucznej inteligencji do optymalizacji procesów produkcyjnych. AI może być używana do analizy danych produkcyjnych i sugerowania najlepszych strategii obróbki, co pozwala na maksymalne wykorzystanie możliwości maszyn i minimalizację odpadów. Systemy oparte na AI mogą również automatycznie dostosowywać parametry obróbki w zależności od zmieniających się warunków, co zwiększa elastyczność i wydajność produkcji.

Wyzwania związane z technologią CNC

Pomimo licznych zalet, technologia CNC wiąże się także z pewnymi wyzwaniami. Jednym z nich jest konieczność posiadania wysoko wykwalifikowanej kadry, która potrafi programować i obsługiwać zaawansowane maszyny. Chociaż automatyzacja upraszcza wiele aspektów produkcji, to jednak odpowiednie zaprogramowanie maszyn wymaga specjalistycznej wiedzy oraz doświadczenia.

Innym wyzwaniem jest koszt wdrożenia technologii CNC. Zakup maszyn, ich serwis oraz szkolenie pracowników to znaczące wydatki, które mogą stanowić barierę dla mniejszych przedsiębiorstw. Ponadto, w miarę postępu technologicznego, konieczne jest regularne aktualizowanie sprzętu i oprogramowania, co wiąże się z dodatkowymi kosztami.

SPRAWDŹ KURS - INVENTOR OD PODSTAW

Podsumowanie

Technologia CNC przeszła długą drogę od prostych, ręcznych maszyn po złożone systemy automatyzacji, które są podstawą współczesnego przemysłu. Dzięki sterowaniu numerycznemu możliwe stało się wytwarzanie precyzyjnych elementów na skalę masową, co przyczyniło się do rozwoju wielu gałęzi gospodarki. Integracja CNC z nowoczesnymi technologiami, takimi jak AI i druk 3D, otwiera nowe możliwości produkcyjne i przyczynia się do dalszego zwiększania efektywności oraz elastyczności procesów wytwórczych.

Choć technologia CNC wiąże się z pewnymi wyzwaniami, takimi jak wysokie koszty wdrożenia czy potrzeba specjalistycznej kadry, jej zalety w postaci precyzji, szybkości i automatyzacji procesów sprawiają, że jest ona nieodzownym elementem współczesnej produkcji. W miarę dalszego rozwoju technologii możemy spodziewać się jeszcze większej automatyzacji i integracji z innymi systemami, co uczyni procesy produkcyjne jeszcze bardziej efektywnymi i elastycznymi.

Przeczytaj o programie Inventor na naszym blogu

-

![Jakie materiały można obrabiać na maszynach CNC? Poradnik]()

Jakie materiały można obrabiać na maszynach CNC? Poradnik

Przegląd materiałów obrabianych na maszynach CNC: metale, drewno, plastiki i kompozyty. Omówienie technik i parametrów precyzyjnej obróbki. -

![G-code - Co to jest i do czego służy? Przewodnik po G-kodach]()

G-code - Co to jest i do czego służy? Przewodnik po G-kodach

Wprowadzenie do G-kodów, czyli języka używanego do programowania maszyn CNC. -

![Podstawowe pojęcia w CNC, które warto znać]()

Podstawowe pojęcia w CNC, które warto znać

Poznaj kluczowe pojęcia CNC w przystępnym przewodniku! Dowiedz się, jak działa technologia CNC i dlaczego jest tak ważna w nowoczesnej produkcji. -

![Co to jest CNC i jak działa? - Przewodnik dla początkujących]()

Co to jest CNC i jak działa? - Przewodnik dla początkujących

Czym jest CNC i jak działa? Dowiedz się, jak technologia CNC rewolucjonizuje przemysł, zapewniając precyzję i automatyzację produkcji.

Jakiego oprogramowania chcesz się nauczyć?

-

Sketchup

Liczba dostępnych kursów: 35

Łączny czas trwania kursów: 186 godzin![]()

-

3ds Max

Liczba dostępnych kursów: 28

Łączny czas trwania kursów: 322 godzin![]()

-

Archicad

Liczba dostępnych kursów: 25

Łączny czas trwania kursów: 138 godzin![]()

-

Revit

Liczba dostępnych kursów: 18

Łączny czas trwania kursów: 89 godzin![]()

Szukasz czegoś innego?